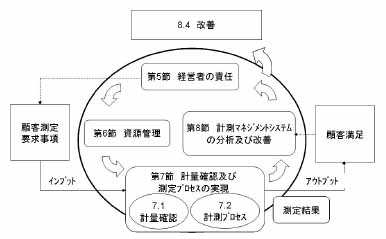

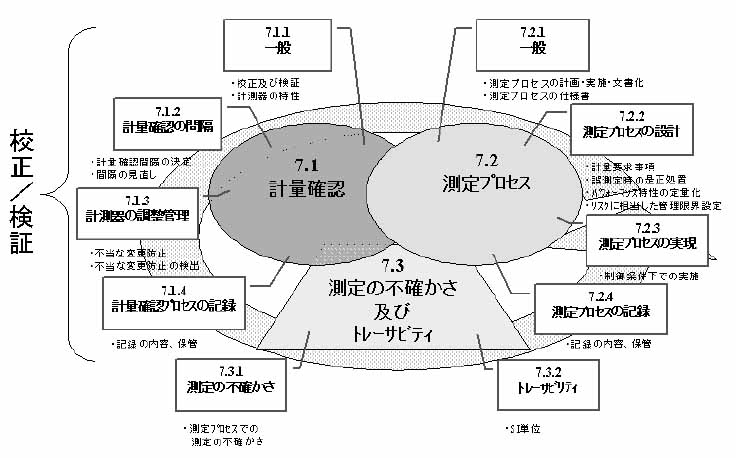

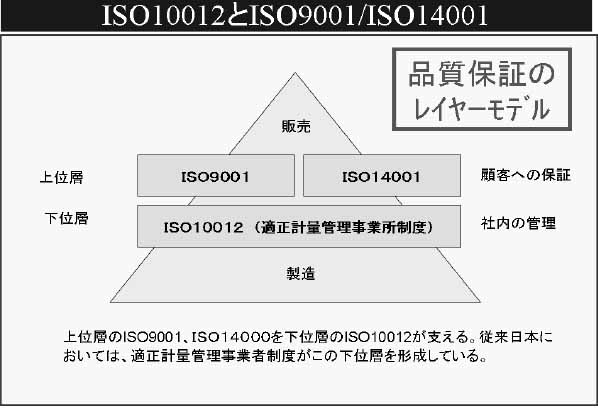

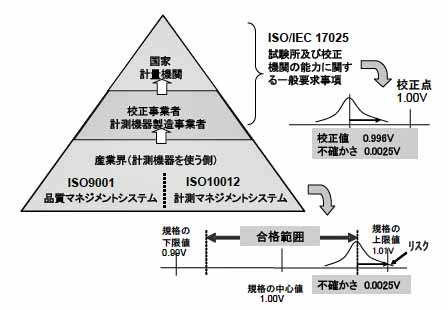

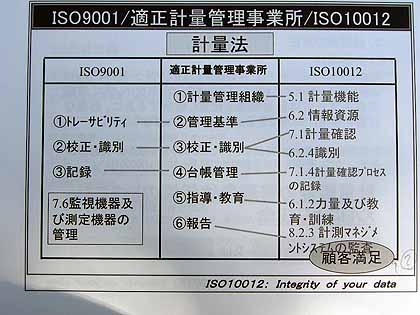

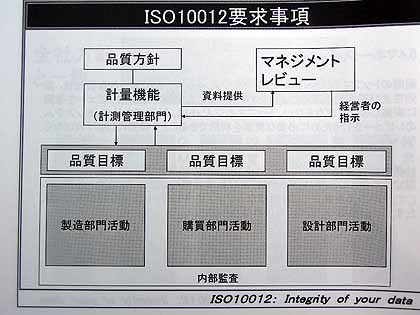

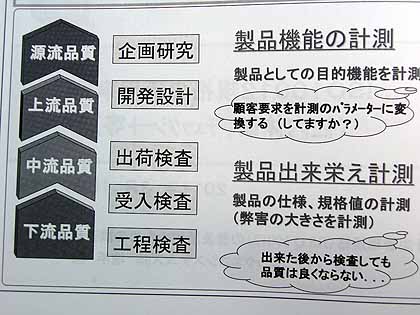

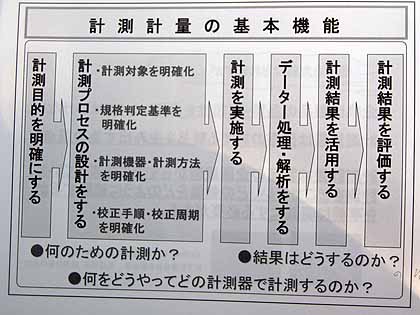

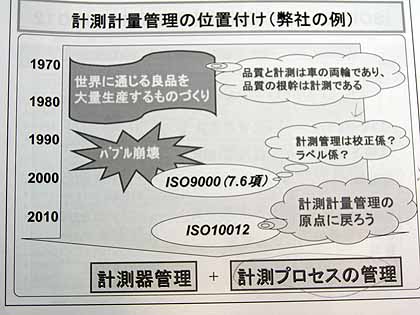

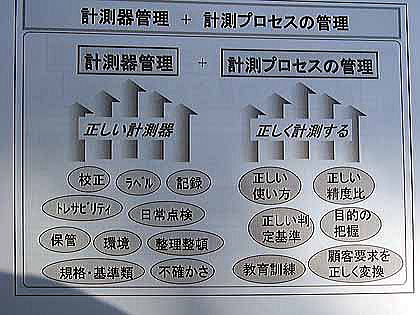

| 計測管理規格説明会(ISO/JIS Q10012) 日時 平成23年4月19日(火) 場所 チサンホテル新大阪 4F 研修次第 計量管理調査委員会 委員長 大竹英世氏の挨拶 一日も早く復興できる事を願ってやみません。 計量計測を進めて日本の物作り、日本だけに出来る物作りを。 H19計量管理グローバル化調査委員会が発足し、今年5月20日にQ10012が、JIS化される。 1.規格の概要と動向 計量計測と品質システム (社)日本計量振興会 専務理事 河住春樹氏 1−1 ISO 10012規格とは? 計測マネジメントシステムの国際規格であり、測定機器及び測定プロセスのマネジメントに関する 要求事項ついて規格し、且つそのための手引きを示した物である。 1−2 規格の要点 不正確な計測によるリスクを回避し、品質を改善することを主目的とする。 組織の中で、製品の品質に影響を与えるような不正確な結果を出すリスクを管理することである。 ISO 10012 の柱となるのは、計量確認と測定プロセスの2点である。 そのために、以下の測定マネジメントシステム(PDCA)を規定している。 ①組織の経営者は、この規格を適用する範囲を明確にし、その範囲内でこの規格を遵守する。 ②経営者は、計測管理する機能(計量機能)の管理者を任命し、資源を割り当てる。 ③計量機能の管理者は、顧客が製品に求める要求事項を測定可能な管理数値に置き換え、 測定プロセスを設計・構築する。 ④用途にあった測定器の管理と適切な測定プロセスの管理(測定器で管理)を実施する。 ⑤適切な測定を通じて、品質及び生産性を向上し顧客満足を図る。  (PDCAサイクル) 計測マネジメントシステムのモデル  計測確認及び測定プロセス実現のモデル  1−3 近年10012規格が注目される背景 ①2003年「測定マネジメントシステム規格」として独立規格 ②計量・計測の自主管理とグローバル化の要求の高まり ③2005 中国が国策として取り組みを推進 近年、欧州及びアジアで国内規格化進展 ④ISO9001活動の取得一巡により、新たな付加価値を付ける ⑤品質管理及び環境管理の質・強化の共通管理ツールとしての視点が浮上 ⑥適正管理事業所のグローバル化の要請 1−4 ISO10012の位置付け   1−5 計測管理システムの比較 ①マネジメントシステムの比較

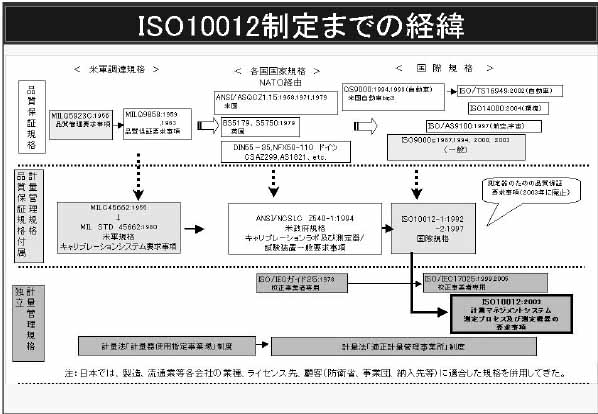

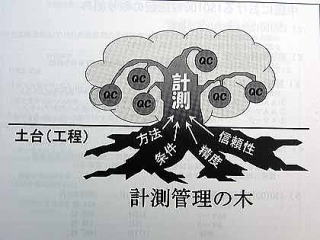

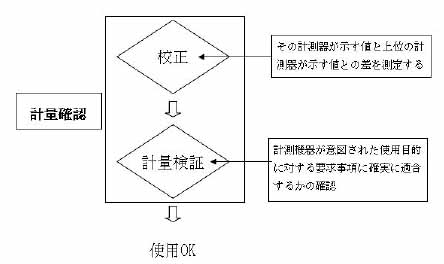

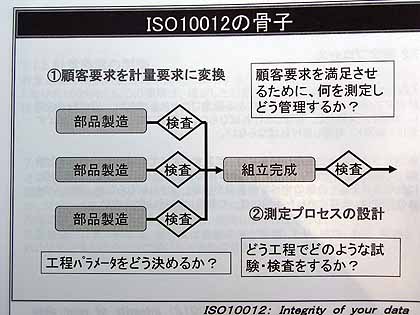

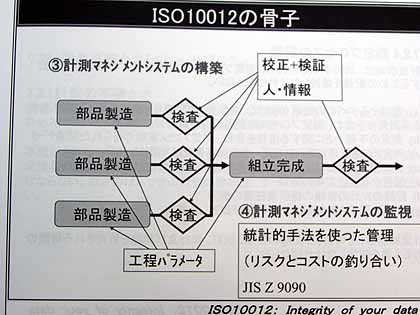

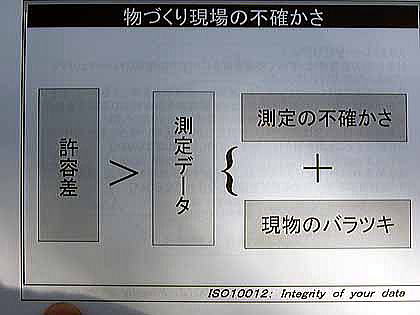

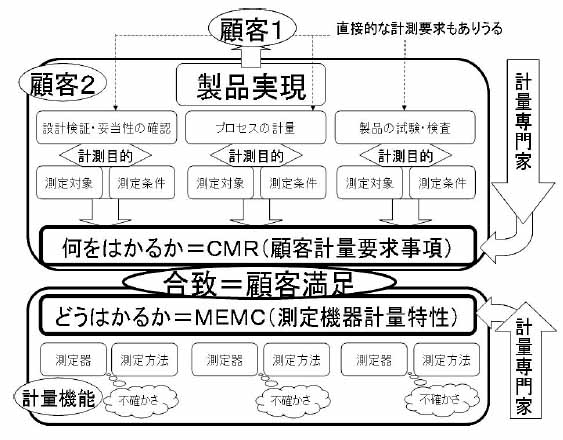

1−6 導入により期待されるメリット ①品質・環境・安全面のリスク未然防止 計量管理を行う際、ISO 10012 に示されている具体的な項目による計量確認を行った上で、 測定プロセスの実現を行うことにより、測定データに基いた管理が可能になり、品質も改善され、 かつ不正確な測定結果を出すリスクの未然防止を図ることができると考える。 ISO 10012 規格は計量管理の指針や管理基準(チェックリスト等)としても活用可能である。 また外部に業務を委託している外注業者の計測システムの評価にも活用が可能である。 このように効率的かつ木目細やかな計量管理の継続的な維持向上を図ることで、品質の改善も可能となる。 ②マネジメントシステムの有効な運用と効率の向上 ③顧客からの計量グローバル化要求への対応 ④適正な計量管理システム構築による品質保証レベルの向上 ⑤適正計量管理事業所の機能・役割の拡大 1−7 計測管理による品質改善  計測管理は、品質管理(QC)の果実を実らせる根や幹に相当する。 良い実を実らせるには? 栄養が無いと木が育たない!! 計測器の管理や計測作業を管理し、 信頼性・条件・方法・精度などの栄養を十分に与える。 また、土台という工程がしっかりして無くてはならない。 そのため工程内計測システムを合理化して工程管理を 整備・充足した上で適切な計測器の管理・計測作業を実施する。 1−8 ISO/JIS Q 10012規格活用による品質改善ポイント ①ISO10012システムを9001の下位システムに位置付け、両立させ、相互補完する。 ②10012規格の適用プロセスと担当部署と管理者を決める ③顧客の測定要求事項を自社内の管理項目に置き換え、整備・構築する。 ④品質への影響が大きい工程の計測内容を見直し、改善する。 ⑤測定を通じて 5M:人 (man) ・機械 (machine) ・ 材料 (material) ・方法 (method) 測定器・測定方法 (measure) のばらつきを管理することにより製品のばらつきを押さえる。 ⑥測定の不確かさが無視できるように、規格中央値での生産を目指す。 ⑦OK/NG検査主体の管理から計測値に基づく管理。 ⑧品質リスクに応じた管理限界や合否判定基準を決める。 ⑨用途にあった測定器を選定し、適切に管理する。 ⑩設計レビュー・経営レビュー・監査等に測定要求項目を含める。 2.10012規格内容の解説 愛知県計量士会 中野廣幸氏 2−1 ISO10012制定までの経緯 1999年9月 サンフランシスコ総会でCD1作成 2000年2月 ケレタロ会議(メキシコ)でCD2作成 2000年7月 京都総会でCD3コメント&投票に回付することに決定 2001年1月 ボルドー会議(フランス)でDIS案作成 2001年10月 バーミンガム会議にてFDIS化作業開始 2002年2月 メキシコ・メリンダ会議FDIS化継続 2003年4月 ISO10012:2003発行 2011年5月 ISO・JIS Q10012発行予定 2−2 構成内容 ・位置付け 品質マネージメントシステム層<計測計量マネージメントシステム層<生産工程 2−3 計量法第128条 第128条

経済産業大臣は、前条第1項の指定の申請が次の各号に適合すると認めるときは、 その指定をしなければならない。 1.特定計量器の種類に応じて経済産業省令で定める計量士が、当該事業所で使用する特定計量器について、

経済産業省令で定めるところにより、検査を定期的に行うものであること。 2.その他計量管理の方法が経済産業省令で定める基準に適合すること。

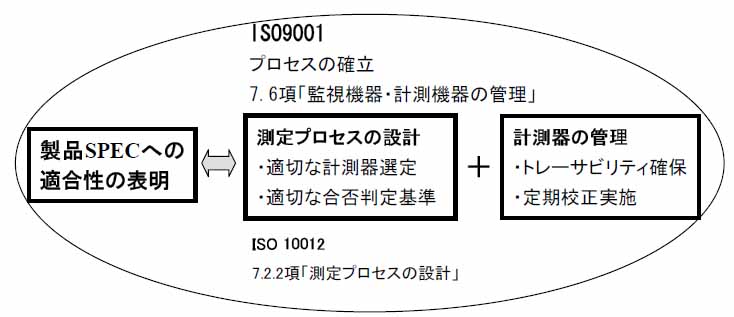

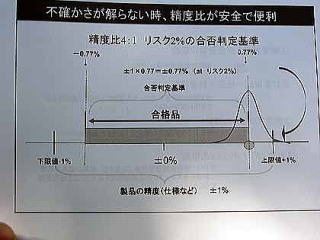

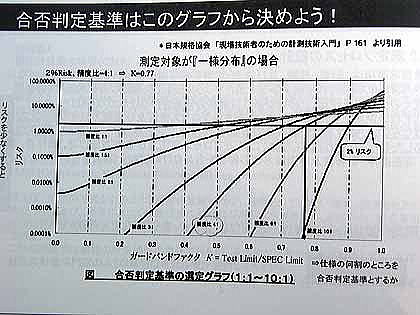

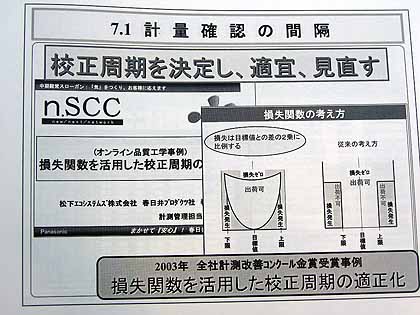

1.当該事業所の従業員であって適正な計量管理を行うために必要な業務を遂行することを 職務とする者(「適正計量管理主任者」)が必要な数だけ置かれ、必要な数の計量士の指導の下に 適正な計量管理が行われていることまたは当該事業所で計量管理の職務を専任する従業員であって 計量士の資格を有する者が必要な数だけ置かれ、適正な計量管理が行われていること。 2.適正計量管理主任者および従業員が、当該事業所の計量管理を行う計量士により、 計画的に量目の検査その他の計量管理に関する指導を受け、それに基づき量目の検査および 特定計量器の検査を定期的に行っていること。 3.当該事業所の計量管理を行う計量士の指導の下に計量管理の内容および方法を記載した計量管理規程 を定め、これを遵守していること。 4.適正な計量管理を行うため、次の事項を遵守するものであること。 ①計量管理を行う計量士が、その職務を誠実に行うこと。 ②計量管理に関し、計量士の職務を行う上での意見を尊重すること。 ③従業員は、計量管理を行う計量士が職務を行う上で必要であると認めてする指示に従うこと。 2−5 計量法施行規則第77条 次に掲げる事項について記載した帳簿を事業所ごとに備えなければならない。 1.計量士が当該事業所で使用する特定計量器について、定期的に検査を行った年月日 2.検査を行った計量士の氏名、登録番号および計量士の区分 3.検査を行った特定計量器の種類および数並びにその検査の結果および行った措置の内容 《上記の帳簿の記載において必要と思われるものの例》 ①基準器等および検査設備を管理する帳簿 検査年月日、検査結果、有効期間、基準器検査成績書番号、管理する計量士の氏名、保守管理方法など ②使用する計量器を管理する帳簿 ・計量器管理台帳 店名(社名)、計量器の種類、ひょう量、目量、製造番号、管理番号、購入年月日、 検定年月日、メーカー、使用場所など ・検査成績の記録 検査年月日、検査の種別、判定、不合格理由、処置、検査者など ・計量器検査一覧 名称、住所、検査年月日、計量士(氏名および押印など)、検査を行った計量器の種類 (種類、ひょう量、目量、器物番号、メーカー、結果および措置、使用場所) ③合格証紙(ステッカー)の受け払い等の帳簿 受入枚数、貼付枚数、残枚数 ④量目管理台帳(製造工程中の製品計量を含む。) 検査年月日、商品名、部署や部門、作業者、量目検査の結果(総量、風袋、実量、表記量、 呼称量、過不足量)、検査の事項(結果、処置、実施者) これらの帳簿は最終の記載の日から起算して、3 年間保存 2−6 適正計量管理事業所との関連について  計量法の適正計量管理事業所(適管)は、“特定計量器を使用する事業所にあって“ということであるから、 ①適管は、各種の業務を効率的に行うために計量は重要であるから出来た制度であり、10012 は、 米軍が品質管理には計量管理が重要であるから作成したことがスタートであった。 ②新計量法では、事業所が特定計量器以外の多く計量器を含めて適管の方法で管理することは、 法の“計量の基準を定め、適正な計量の実施を確保し、もって経済の発展及び文化の向上に寄与する”という目的に かなっていると解釈できる。 2−7 ISO10012要求事項 4.一般要求事項 計測マネジメントシステムは、規定した計量要求事項を満たす事を確実にしなければならない。 組織は、この規格条項の対象となる測定プロセス及び測定機器を特定しなければならない。 その範囲及び限度を決めるにあったては、計量要求事項に適合しないリスク及びその結果を考慮しなくてはいけない。 計測管理システムは「特定された測定プロセス及び測定機器の確認の管理及び必要な補助システムで構成される。」 とある。 つまりこれは、計測管理システムには、 ①測定プロセスの管理(測定機器で管理すること) ②測定機器の管理(測定機器の定期検査、トレーサビリティの確保等)の2つが含まれる。 計測管理とは一般に②の「測定機器を管理するのみ」と狭い意味にとらえられがちであるが、 品質、環境、あるいは経営のために、 ①プロセスの何をどう測り、管理していくかを決定していくことも計測管理であり、 この2 つができて、計測管理は完結するのである。 5.経営者の責任 5.1 計量機能 計量機能とは、企業における計測管理をする機能の意味で、平たくは計測管理をする職務、職能をいう。 組織のトップマネジメントは、計量機能を確立し、且つ維持するのに、その事業の計測管理システムに 責任を持たなければならない。 更に、経営者は、計量機能(計測職務)の管理者を任命しなければならない。 (適正計量管理主任者または、計測管理主管者) また、その計量機能の管理者が十分な活動をするための資源(人、物、金)を割り当てなければならない。 5.2 顧客重視 『生産工程における顧客要求を測定可能な管理数値に置き換える』 顧客満足のために、どんな特性を管理すべきか? それを実現するには、どんな測定機器で、どう測定するのがよいのか? それを具体的に決めていくことが、計測管理者の仕事であり、これが計測において顧客満足を実現することである。 どういう風に使う? 顧客により要求される 公表する。 5.3 品質目標 計量機能の管理者は、計測マネジメントシステムの品質目標を設定しなければならない。 計量機能の管理者はまず、顧客がなにを求めているかを具体的な測定可能な管理数値に 置き換えなければならない。そしてそれを測る方法を考え出さなくてはならない。 つまり顧客が製品に求める機能・特性を実現するために、なにをどう測定、管理するかに落とし込むと同時に、 それを測定するために適切な測定方法及び測定機器を計量機能の管理者は決定し、 それを管理することによって顧客満足を実現し、また、その実現を証明しなければならない。 <手引き:様々な組織レベルにおける品質目標の例> ①不正確な測定によって、不合格製品が合格または、不合格となることがない。 ②測定プロセスが2日間以上管理されてない状態で、且つそのことが検出されないようなことがない。 ③全ての計量確認を当事者が合意した期限までに完了する。 ④判読出来ない計量確認記録がない。 ⑤全ての技術教育・訓練プログラムを所定のスケジュールで完了する。 ⑥測定機器のダウンタイムを明示した割合だけを減ずる。 5.4 マネジメントレビュー 近年、故意にあるいは管理が不十分なため誤ったデータを公表する。 あるいは、管理それ自体ができていないために、本来管理すべきものが管理されておらず、 大きな社会的問題を引き起こす事例に事欠かず、結果的にその会社の経営を大きく揺るがす問題となっている。 これらの多くは計測問題であり、正しく計測し、管理されていればこのような問題は発生しなかったはずである。 組織のトップマネジメントは、計測マネジメントシステムの継続的な妥当性、実効性及び適切性を確実にするため 計画した間隔で、体系的レビューを確実に実行しなければならない。 計量機能の管理者は、経営者の見直しの結果を受けて、品質目標を見直したり、計測管理システムを  修正したりする必要がある。そしてその見直しの結果は記録されなければならない。 修正したりする必要がある。そしてその見直しの結果は記録されなければならない。この経営者による見直しは、 ISO 9001 あるいは、ISO 14001の 要求によるシステム見直しの際、 同時に実行されもよいことに なっている。 6.資源マネジメント 6.1 人的資源 6.1.1 要員の責任 計量機能の管理者は、計測マネジメントシステムの中の要員の責任を定め、これを文章化しなければならない。 つまり、自身の職場がすべてのシステムの運営をする場合のみならず、計量管理部門が計量器の管理、生産技術 部門が生産工程における測定機器の選定、設置を行い、品質保証部門が測定データの検証をするような場合に おいても、各部門の役割、責任を明確にして明文化する必要がある。 これは組織図,職務内容説明書,作業指示書,作業手順書にて文書化されていればよい。 6.1.2 力量及び教育・訓練 計量機能の管理者は、計測マネジメントシステム中の要員が十分な能力を持ち、その能力を発揮しているということを 証明しなければならない。 そのためには、要員に対する適切で適切な教育が実施され、教育の効果の実効性が確認できることが必要となる。 (記録が必要) 必要な資格があるとすれば、どの様な資格が必要かを明確にし、また、それら要員は、自身の業務(測定管理・測定機器の 選定・測定データの評価)に対し、それが製品品質にどのような影響するのかを理解している必要がある。 また、教育・訓練中のスタッフの作業には不慣れによるミス発生の防止のための十分な注意が払われなくてはならない 6.2 情報資源 6.2.1 手順 計測マネジメントシステムの手順書は必要な範囲で文章化し、適正に実施し、その妥当性を確認しなければならない。 従来この手順書は適正計量管理事業所等では、“計測管理規程”等として位置づけられている計測管理システム全体を 規定するものと、実際に試験・検査を実施する上での手順書を含む。 これらは定期的に見直しが実行され、有効性・妥当性が維持されていなければならない。 また発行および変更の責任も明確にすることは当然で、常に最新版管理がされていることが必要である。 適正計量管理事業所においては、“計測管理規程”は、変更の都度、必要に応じて、所轄地域の計量管理行政部門に 提出されており、このように顧客等の要求があった場合は提出する必要がある。 6.2.2 ソフトウェア 測定データはコンピュータ処理され、データとして表示、記録あるいは統計処理されるケースが多くなっている。 そこには当然生のデータを処理するソフトウェアが介在する訳であり、そのソフトウェアに誤りがあれば、 当然下される判断に誤りが発生する。 それを防止するために、そのソフトウェアが製品の目的、測定の目的に対し正しい処理をすることができるかどうかを 検証する必要がある。これはそのソフトウェアを使用する前に実施し、妥当性を確認し、使用の承認をうけていなければ ならない。 これはそのソフトウェアを改定したときも実施する必要があり、ソフトウェアを承認したという記録も保存する必要がある。 6.2.3 記録 6.2.4 識別 それぞれの測定機器又は測定装置は、およびそれを使用するための手順は、計測の目的に対し 明確でなければならない。 特に特定の一つあるいは複数のプロセスに使用が認められた測定機器、装置はそれが明確になっていて、 それ以外に使用できないようになっていなければならない。 計量確認が確実に実施されたことを示す識別がなければならない。また、計測マネジメントシステム外の測定機器が ある場合は、それが管理外であることが確実にわかるようにしなければならない。 6.3 物的資源 計測に関する様々な経営資源(人・物・金等)を規定する。顧客要求を満足するための、 適正な計量管理を実施するにあたり、これらの経営資源は必要十分であり、 それらを有効に活用できることが必要となる。 6.3.1 測定機器 規定した計量要求事項を満足するために必要な全ての測定機器は、よく整備され確実に利用できなければならならず、 その管理状態がよくわかるように、管理標識などを付与し、識別されなければならない。 そしてそれらの測定機器は、確実に校正、及び検証がされていなければならない。 したがって影響度を監視及び記録する測定機器も計測管理システムに含まれ、測定されたデータが有効性であることを 裏付けられるようにしなければならない。 また、計量機能の管理者は測定機器の誤用、悪用、ダメージ及び計量特性の変化を防止するために、 受け渡し、移動、保管及び配布の文書化した手順を作成して、それに従い業務が行われるようにしなければならない。 また、測定機器を計測管理システムに導入又は、除外する処置も手順書で明確にし、測定の目的に合致した測定機器 が間違いなく使用されるようにしなければならない。 6.3.2 環境 6.4 外部供給者 計量機能の管理者はその計測管理システムを維持、運営する上において、外部供給業者を使用する場合がある。 外部供給業者によって提供される製品及びサービスに対する要求事項を定義し、文書化しなければならない。 その文書化された要求事項を外部供給業者は満足できるかという能力を評価し、外部供給業者は選定されなければ ならない。外部供給業者により提供される製品及びサービスの記録は維持されなければならない。 選定、監視、及び評価の基準は定義づけられ、文書化され、評価の結果は記録されなければならない。 7.計量確認と測定プロセスの実現 7.1 計量確認 計量確認は、測定機器の計量特性が測定プロセスの計量要求事項を確実に満たすように、設計し、 実施しなければならない。 従来の測定機器の定期検査に相当するが、従来の定期検査に加えて検証というステップが加わり、 その重要性が強調されている。 その検証とは、測定機器の計量特性が、その意図された使い道に合致していることを確認するもの。  →校正及び検証 校正 その計測器が示す上位の計測器が 示す値との差を測定 計量検証 意図された目的に合っているか? 7.2 計量確認の間隔 どれほどの間隔で、計量確認を実施するかも大きな問題である。 経営上の理由からは、測定をする対象物が価値の高いものであれば、測定機器の狂いにより発生する損失の額は 大きくなるため、この計量確認の間隔を設定するにあたって、測定機器の特性のみならず、測定の対象物、 つまり何を測るかを念頭に入れることを忘れてはならない。 そして確認間隔を決定または変更する方法は文書化した手順に記載しなければならない。 確認間隔は適宜、見直さなければならず、特に特定の測定機器が定期検査の際に頻繁に不合格になるような場合は、 確認間隔が不適切であり、見直す必要がある。 7.2.2 測定プロセスの設計 これら特定された要求事項に合致するよう設計された測定プロセスは適切に、文書化され、妥当性が確認され、 必要な場合には、顧客の承認を受けなければならない。   測定プロセスの設計 部品 検査 部品 検査→組み立て完成 何を測定 工程パラメーター設定← どう管理していくか? 7.2.3 測定プロセスの実現 測定プロセスが設計され運用される際は、計量要求事項に合致するように確実な管理状態のもとで運用 されなければならない。 管理されるべき状態は次を含む a)測定機器が確実に計量確認されていること、 b)測定手順が正しいこと、 c)必要な情報資源が利用できること、 d)測定に必要な環境条件の維持されていること、 e)測定に携わる人員の力量があること、 f)測定の結果が適正に報告されること、 g)必要な監視が確実に実行されていること、 7.3 計測の不確かさとトレーサビリティ 測定における「不確かさ」を推定して、それを記録することが要求されているのみである。 つまり、どうやって不確かさを出したかより、その不確かさで十分かどうかが重要であり、測定の不確かさが測定の 目的に対し、十分に小さく想定されていればよいのである。 その確認を、定期検査においては、測定機器の確認(校正+検証、使用目的に合っているかの確認)および、 計測設計においては、測定プロセスの妥当性確認の前に完了しなければならない。 測定条件の変化が、不確かさに影響を与える原因になる場合は、それを文章にしておく必要がある。  許容差>測定データー(不確かさ+ばらつき) また、類似タイプの測定機器にたいしては、 その推定され測定のトレーサビリティとは、 それぞれが測定の不確かさに寄与する文書化された 校正の連鎖を通じて、その結果が計量標準に 関連する測定結果の性質と定義されており、 「測定の不確かさ」にある、測定の目的を 満足するために十分に小さな“測定の不確かさ”を 確保できるトレーサビリティでなければならない。 したがってトレーサビリティには、 校正に信頼がおけること、 適切な不確かさを確保できることが必要である。 8. 節計測マネジメントシステムの分析及び改善 2.8 付属書A 2.8.1 顧客計量要求事項(CMR:Customer Metrological Requirement) 顧客の生産プロセスに関係するものとして、顧客が規定する測定要求事項である。 製品実現(意図する製品を具体化するプロセス)において、検証、管理、検査等で、 何を測定するかを詳細に表したものである。 CMRには、生産プロセス管理及びそのインプットに起因する要求事項に加えて顧客仕様に関する製品の適合性検証に 関する要求事項が含まれている。 2.8.2 測定機器計量特性(MEMC: Measuring Equipment Metrological Requirement) 測定器の校正、或いは試験によって求められる測定器の特性で、具体的には不確かさの付いたその測定機器の 参照標準との差の関係を示す(誤差)。 測定機器使用時における測定機器の計量特性を把握するためには、測定における環境条件、測定手順、操作者の技能、 経験等を明確にする必要がある。 その意味では、測定機器の使いやすさ、メンテのしやすさ、堅牢性も広い意味で、測定機器の計量特性に含まれ、 いわばどう測るかを表すものである。 この検討事項は、組織の計量専門家のような適切な有資格者が実行してよい。  3.10012規格活用の手引き (株)山武 磨田(とぎた)光夫氏 合否判定基準の設定 不確かさと精度の考え方 問題提起 ①使用する計測器は、適切な校正をしているか? ②製品SPECに対して適切な計測器を選択しているか? ③製品SPECに対して適切な検査SPECを適用しているか? ④上記内容を文章上に規定指定か? ISO9001の要求事項 7.6項 「監視機器・計測機器の管理」 組織は、監視及び計測要求との整合性を確保出来る方法で、 監視及び計測が実施できる事を確実にするプロセスを確立すること。 a)定められた間隔または、使用前に国際計量標準にトレース可能な計量標準に照らして校正または検証する。 プロセスの確立  ISO10012要求事項 序文 効果的な計測マネジメントシステムは、測定機器及び測定プロセスが意図された用途に適合することを確実にし、 且つ製品の品質目標の達成及び不正確な測定結果のリスク運用管理において重要である。 計測マネジメントシステムの目的は、測定機器及び測定プロセスが、組織の製品の品質に影響を与えるような不正確な 結果を出すリスクを運用管理することである。 計測マネジメントシステムに使用される方法は、基本的な機器の検証から、測定プロセス管理のための統計的手法の 適用にまで及ぶ。 この規格では、”測定プロセス”という用語は、設計、試験、生産、検査等における物理的な測定作業に適用する。 〜 途中省略 〜 JIS Q9000で規定されているマネジメントの原則の一つは、プロセス志向型のアプローチを取り扱っている。 測定プロセスは、組織が生産する製品の品質を下支えすることを狙いとした 具体的プロセスとして、考慮することが望ましい。 管理限界の選定   計量確認とは、測定機器がその意図 7.3.1 測定の不確かさの手引きに以下の記載がある 測定の不確かさの決定及び記録に費やす努力は、組織の製品の品質に対する測定結果の重要性に釣り合ったもので あるのが望ましい。 不確かさの決定の記録は、ここの測定プロセスに付加される要因を含めて、類似タイプの測定機器に対して ”共通の記述”の形態をとってもよい。 測定結果の不確かさは、その他の要因の中でも、特に測定機器の校正の不確かさを考慮することが望ましい。 以前の校正結果の分析及び測定機器の複数の類似項目の構成結果の評価に統計的技法を適切に使用することは、 不確かさの推定に役立ちうる。 ↓ 重要なことは、そのプロセスにおける測定の不確かさ(特に測定機器の校正の不確かさ)が製品品質の判定に 影響を与えるか否かを判断し、無視できないならば、その重要性に見合った対策を講じることである。 ISO10012の骨子 ①顧客要求を計量要求に変換 ↓ 顧客計量要求事項(CMR) ②計量確認 = 校正 + 計量検証 ↓ 測定機器の計量特性は、その意図した用途に適切なもので無ければならない。 ③測定プロセスの設計 ↓ 要素及び管理限界の選定は、規定した要求事項に不整合となるリスクに相応したもので なければならない。 ④計測マネジメントシステムの構築 目的は、測定機器及び測定プロセスが、組織の製品の品質に影響を与えるような不正確な結果を 出すリスクを運用管理すること。 4.10012規格の活用事例 パナソニックエコシステムズ(株) 植手 稔氏 (社内体制、チェックシート) 4−1 計測計量の目的 ①企業は製品の品質・信頼性を保証しなくてはいけない。 ②計測計量は、確信の持てる製品を生み出すための原点 計測計量は、製品の企画段階から既に始まっていて、計測をどこで行い、どの数値をどのように確認するかを 事前に明確にする必要がある。   計測計量管理の位置付け   計量確認の間隔  Q & A 1.2%のリスクをどう見込むか? A.磨田氏 工程が管理されていれば、良いのだが 別途、業種でばらつく 不確かさの分逃げる 2.測定計器の不確かさをど盛り込む? A.マイクロメーター等 3.不確かさの活用 A.合否判定基準 差で評価? JCSSは、これ 4.校正者の認定・評価 許容差 A そこまで行ってない。 5.10012 現場サイドの規格に実施 不確かさの校正 オンライン?数値の扱い事例 A ① 植手氏 品質向上のために動いている時に計れない 設計時・製造を立ち上げる・作業前だけ オンライン時は、難しい。まだ、試行錯誤 ②中野氏 整理・整頓でかわる スタート時は、変わる。不確かさがばらつく 6.ISO9000を止めて10012に移行 A.①河住氏 9000では、ちゃんとやれば、9000の7.6項を引き継いだ10012は、手足になる。 中国においては、 環境 材料 JCSSは無いので、最新のものに飛びついた。 9000の弱いところを10012で補強 ②中野氏 9000は、漠然としている。使う時に、抽象的 測定が有れば、審査を通っても、 継続に関して、改善点が見えてこない。 ただ、9000の方が教育等わかりやすい。 7 校正頻度 計算すると10〜20年となってるが、新しい計器や等々条件は違うが データーの蓄積は?どう考えるか? A 植手氏 Z9090参考に 校正は、金額換算 結果的には正しい。使用頻度によっても急に測定頻度がおおくなって変わる場合がある。 液体の一発勝負 不確かさは? A 作業者の感? 8.計量指導団体 自己的証明証の機能 A 第三者認証は、有効。  講師の皆さん 有り難うございました。 |