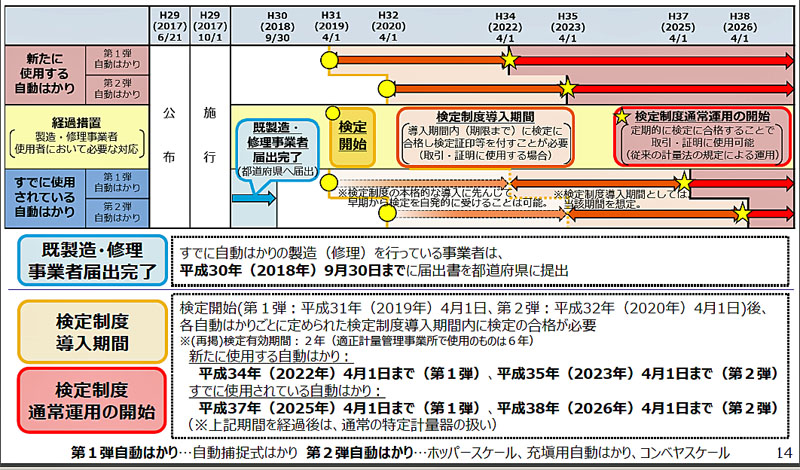

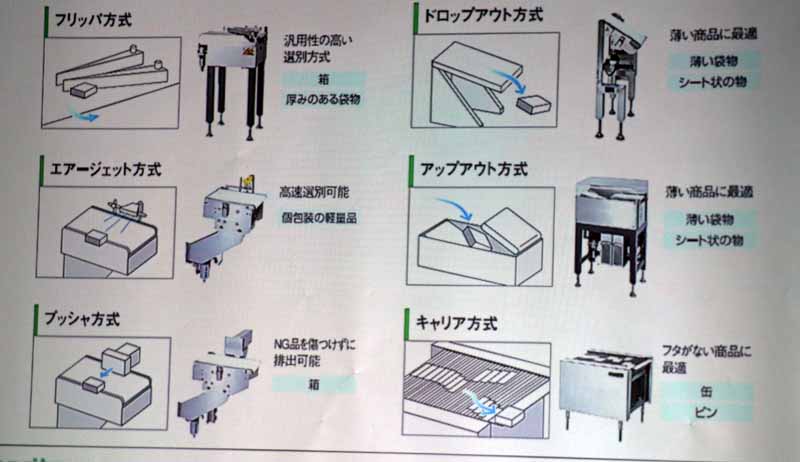

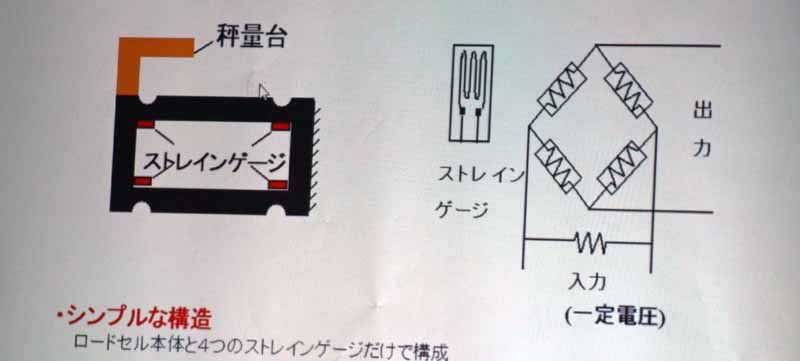

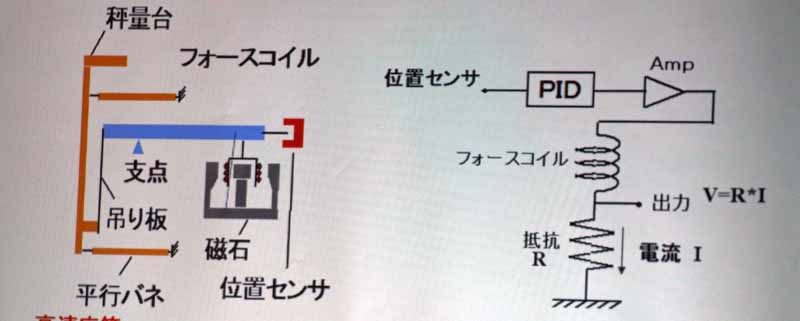

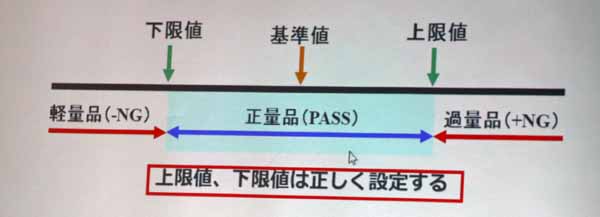

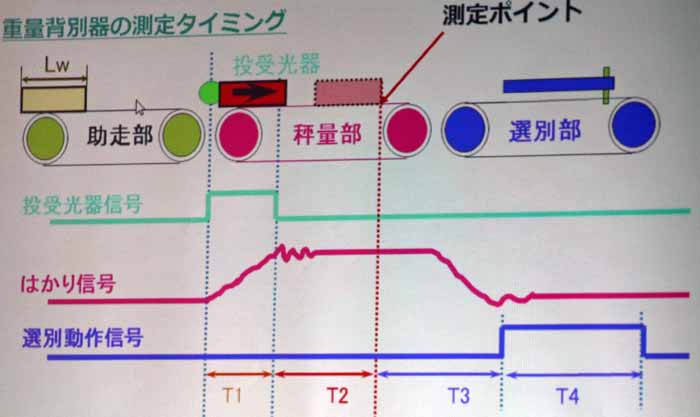

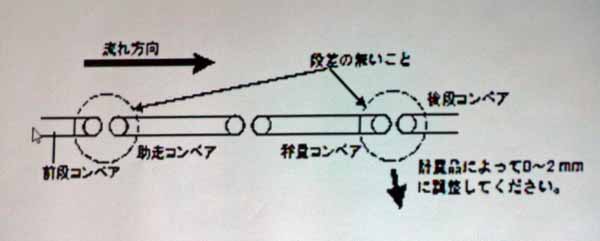

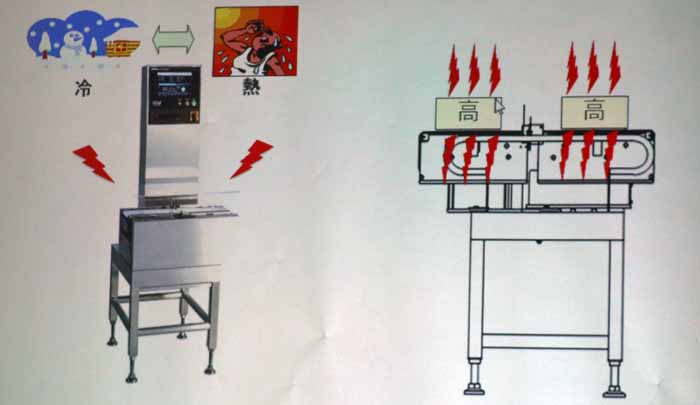

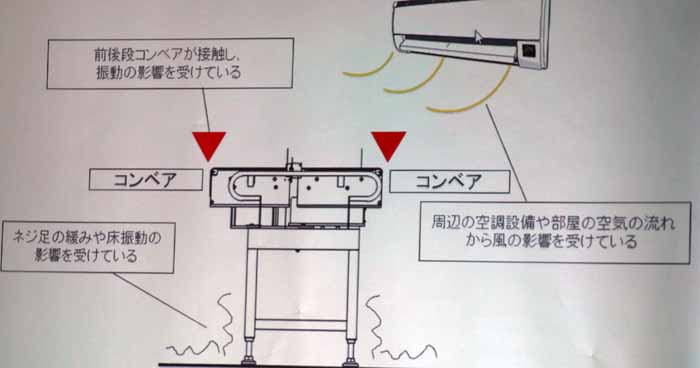

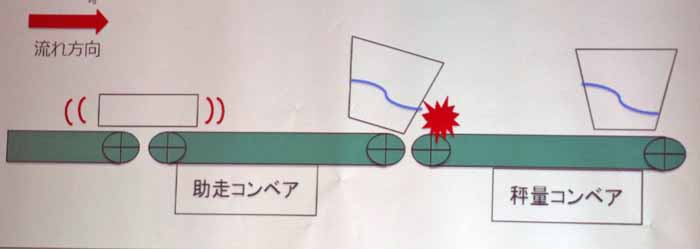

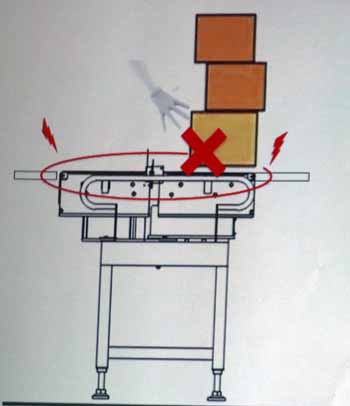

| 自動捕捉式はかり(重量選別機)について 2018年9月3日 アンリツインフィビス株式会社 経営本部 環境・品質推進部 藤本 秀也氏 1.会社紹介 アンリツ産機システムからアンリツインフィビスへ(2015年10月~) インフィビス Infivis ← Infinite(これからも無限に)+vision(お客様とビジョンを共有) 2.計量制度の見直し ①特定計量器に追加される自動はかりの種類  ②自動はかりに関するスケジュール  3.重量選別機 ①アンリツの商標名は、「オートチェッカー」(一般商品名:ウェイトチェッカー) ②重量選別機は、計量品が移動中に重量測定する方式で特定計量器へ ③導入目的 ・不良品の出荷防止(品質管理) ・歩留まりの改善(利益改善、資源節約) ④基本構成 指示部、搬送部、秤量部、フレーム、選別部で構成されている。  ⑤特徴 商品・検査条件に最も適した機種が選択可能 計量品の形状・質量・選別能力・防水性にあわせて選択できる。  4.動作原理 ①はかりの動作原理 ・ロードセルタイプ 荷重で発生するロードセル本体の歪みを本体に貼り付けたストレンゲージの抵抗値変化を捉える。  ・フォースバランスタイプ 荷重による負荷と電磁石で発生する力を平衡させ、この時にコイルに流れる電流値を質量として測定  ②助走部の役割 助走部は、計量部へ商品を搬送させ、正しい計量をするために、重要な部分です。 ・前段からの計量品の引き渡し ・計量品の姿勢を安定させる ③判定方法 ・あらかじめ基準値、上限値、下限値を設定し、計量した時の値が、 上下限値の範囲内に入っているかを判定  上限値、下限値の範囲を厳しく設定すると、良品をNG品と判定する確率が高くなる →歩留り、生産性ともに悪化 ・計量のタイミング:計量品(製品)を投光器で検知して所定時間後に計量し、 基準値が良品設定値の範囲に入っているかを判定する   T1:測定遅延時間=Lw / コンベア速度 T2:安定時間(測定時間を含む) T3:選別遅延時間 T4:選別動作時間 ・精度に影響を与える要因 「計量品の長さ」「処理能力の高さ」 5.使用方法 ①重量選別機の設置環境 ・周囲温度が0~40℃の範囲である場所 ・湿度が30~85%の範囲で結露することがない場所 ・直接日光が当たらない場所 ・ストーブやヒーターなどの発熱器具が近くにない場所 ・定格の+10%、ー15%を越える電源変動がない場所 ・振動源から遠い場所、振動が発生しにくい場所 ・ほこりが少ない場所 ・揮発性可燃物や腐食性ガスがなく、塩水がかからない場所 ・冷暖房などの風が本機に吹き付けない場所 ・本機からの騒音の影響を受けない場所 ・操作・保守スペースが確保できる場所 ②床振動と空調の影響 重量選別機の秤は、振動や風の影響を受けて表示値が安定しなくくなる ・風の影響を受ける場合は、風防カバー等で対策 ・エアコン設備の風が直接当たらない場所に置く ・コンクリート床や鉄板で補強され周辺の振動が伝わらない床に置く ③水平を合わせる 重量選別機のコンベア高さと前後段のコンベア高さをしっかりと合わせ、製品乗り継ぎ時 スムーズに搬送されるように調整する。  段差があると・・・・ ・乗り継ぎの揺れで計量値が安定せず精度が悪化する。 ・製品がスリップすることにより、選別タイミングが合わず正しく選別されない可能性がある。 ④品種登録 ・製品名 ・製品寸法 ・製品基準重量 ・下限値と上限値(3σを考慮の上設定) ・ベルト速度(製品の長さとベルト速度から選別タイミングが自動で決定される) 品種登録することで、適切な計量・NG品の排除が可能になる。 ⑤調整方法 ・ダイナミック補正 「マスターワークの質量とオートチェッカー運転時の表示質量に差がある場合に表示値を補正する機能」 ⅰ)品種登録後に行うことでより安定した計量を行うことが出来る。 ⅱ)通常ラインに流れる製品の平均的特性(温度・寸法・質量・成分・包装状態)を持つマスターワークを使用する。 ⅲ)1つのマスターワークを繰り返し測定することで表示値と実重量とのずれを補正する。 ・感度校正 「静止時に画面に表示される質量値が、分銅やマスターワーク等の既知の値と異なっている場合に行う」 ⑥動作確認 ・精度確認 ・判定・選別確認 (動作確認時の注意点) ⅰ)同一製品を用い、繰り返し精度を確認する。 ⅱ)周辺環境を生産時と同じ状態に合わせる。 ⅲ)動作確認と同時にベルト、ローラー、モーターの異常や前後装置の接触がないか確認する。 ⑦よくあるトラブル ・温度変化による機器への影響 周辺の温度・湿度が著しく変化したり、搬送されてくる製品が 高温になったりすると秤や駆動部に影響が出る場合がある。  ・精度不良の主な原因 計量品の計量値が本来の重量から大きく異なり、本来OK品であってもNG品として判定してしまう場合 ⅰ)前後段コンベアが接触し、振動の影響を受けている。 ⅱ)周辺の空調設備や部屋の空気にの流れから風の影響を受けている。 ⅲ)ネジの緩みや床振動の影響を受けている。  ・搬送不良による精度低下の原因 ⅰ)軽量品は、コンベア間の乗り継ぎでスリップを起こし、秤量コンベア上で2個乗りを起こし、 測定精度不良に繋がる事がある。 ⅱ)底面が小さいカップ状の製品は、コンベア間の乗り継ぎで姿勢が乱れ、計量コンベア上で 安定できず計量精度の悪化に繋がる。 ⅲ)中身が液体の場合、搬送時に液面が揺れることで計量精度が悪くなる事がある。  ・運転中の異音・振動 運転中に、駆動部から異音・振動が発生する時は、駆動部に異常がある。 ⅰ)ローラやベルトが適切に取り付けられてない。 → ローラやベルトを分解して異常箇所を確認修正する ⅱ)モーター部の異常 ・投受光器 製品を認識し、計量のタイミングを計る重要な役目がある。 ⅰ)投受光器の光軸がずれている。 (汚れで光軸を塞いでいる場合がある) →投受光器異常となり、コンベヤが止まる。 ・搬送コンベアの過負荷 搬送コンベアの過負荷により、正常な回転が妨げられると、モーター保護のため、 エラーとなり、コンベアの回転が停止する。  <原因> ⅰ)前後段のコンベアやベルトが接触して、スムーズな ローラーの回転を妨げている ⅱ)測定範囲以上の重量物を搬送された為に モーターの負荷がかかっている ⅲ)手をついたり寄りかかったりしている為に モーターが回らない ⅳ)ベルトの張り調整が不十分でモーターに 負荷がかかっている ⑧点検 ・毎日の点検(参考)

・毎週の点検(参考)

・清掃時の注意点 |